Categorie

Nel ciclo di verniciatura con solventi, il controllo di temperatura, umidità e aspirazione dell’aria è un elemento essenziale per garantire qualità del film di vernice, ripetibilità del processo e sicurezza ambientale.

Questi tre parametri lavorano in equilibrio: ogni variazione influenza direttamente l’evaporazione del solvente, l’adesione del prodotto e i tempi di essiccazione.

La temperatura nei processi di verniciatura a solvente: il primo parametro da stabilizzare

La temperatura dell’aria nella cabina o nell’area di applicazione determina la velocità di evaporazione dei solventi.

- Se è troppo bassa, il solvente evapora lentamente, con rischio di colature e difetti di distensione.

- Se è troppo alta, l’evaporazione è eccessiva e si possono formare bolle o cavillature nel film.

Il valore ottimale si mantiene tra 20°C e 25°C, con sistemi di trattamento aria in grado di garantire uniformità termica in tutta la zona di verniciatura.

L’umidità relativa: un equilibrio delicato nei processi di verniciatura a solvente

L’umidità influenza sia la reazione chimica dei prodotti sia l’aspetto estetico del risultato finale.

- Con valori oltre il 70% UR, l’umidità rallenta la polimerizzazione e provoca opacità o velature (“blushing”).

- Con valori sotto il 40% UR, l’aria troppo secca favorisce la formazione di cariche elettrostatiche e l’adesione di polveri sulla superficie fresca.

Il range consigliato è 45–60% UR, mantenuto costante tramite sistemi di umidificazione o deumidificazione integrati nell’impianto di trattamento aria.

L’aspirazione dei vapori durante la verniciatura

Durante la verniciatura con solventi, vengono liberati vapori organici volatili (VOC) che devono essere rimossi in modo controllato.

Un sistema di aspirazione efficace:

- evita il ristagno di solventi che potrebbe compromettere la qualità del film;

- riduce l’esposizione degli operatori a sostanze nocive;

- previene la formazione di atmosfere esplosive, come previsto dalle normative ATEX e D.Lgs. 81/08.

L’aria estratta deve essere filtrata e trattata prima del rilascio in atmosfera, nel rispetto dei limiti emissivi previsti dalle norme ambientali.

Gestione integrata di temperatura, umidità e aspirazione nei processi di verniciatura a solvente

Nei moderni impianti di verniciatura, la gestione climatica e l’aspirazione dei solventi devono operare in sinergia.

Un’aspirazione troppo intensa può alterare il bilanciamento termo-igrometrico, mentre un’aspirazione insufficiente genera rischi di inquinamento e difetti superficiali.

Le soluzioni progettuali più efficaci includono:

- Captazione localizzata vicino alla zona di spruzzo, per ridurre la dispersione di vapori.

- Bilanciamento dei flussi tra aria immessa ed estratta, così da mantenere una pressione stabile e uniforme.

- Recuperatori di calore sull’aria esausta per limitare le perdite energetiche.

- Filtri meccanici e a carbone attivo, o sistemi di ossidazione termica, per l’abbattimento dei VOC.

- Controllo automatico a logica PLC, che regola in tempo reale temperatura, umidità e portata d’aria in base alle fasi del ciclo di verniciatura.

Questo approccio integrato assicura un ambiente stabile, emissioni conformi alle normative e una qualità di finitura costante nel tempo.

Efficienza e conformità alla normativa

Le cabine di verniciatura e gli impianti di aspirazione Gamma Impianti sono progettati secondo i criteri della Direttiva ATEX, del D.Lgs. 81/08 e delle Linee guida europee VOC.

L’impiego di unità di trattamento aria (UTA) con controllo climatico, recupero energetico e filtrazione a più stadi consente di ridurre i consumi e migliorare la sicurezza dell’ambiente produttivo.

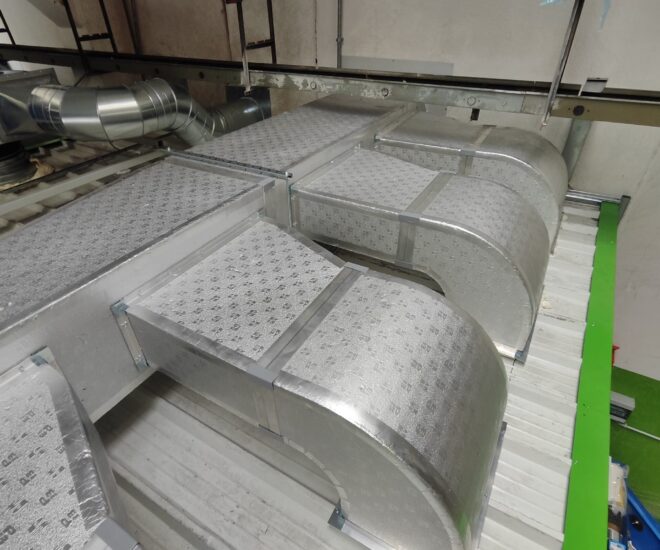

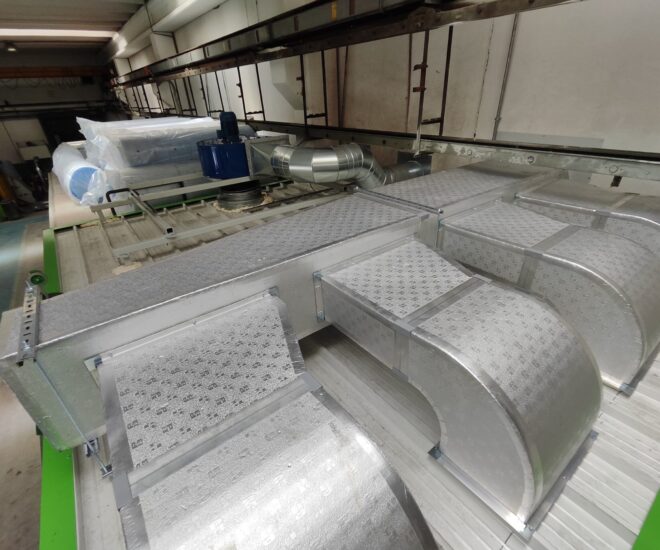

Caso studio: cabina di verniciatura per componenti aerospace

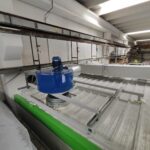

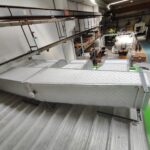

Un esempio concreto dell’importanza del controllo climatico e della gestione dell’aria è rappresentato da un recente progetto Gamma Impianti realizzato per un cliente nel settore aerospaziale.

L’intervento ha previsto la progettazione e la costruzione di un impianto di aspirazione e contemporaneo controllo di temperatura e umidità, destinato alla verniciatura di componenti aerospace di varie dimensioni.

Il processo utilizza vernice a base d’alluminio con solvente, applicata mediante aerografo.

La cabina di verniciatura, con dimensioni su misura del cliente, è installata all’interno di un capannone climatizzato e coibentato, a sua volta inserito in uno stabilimento più ampio.

Le condizioni di processo richieste dal cliente prevedono:

- Temperatura controllata 20–25°C

- Umidità relativa 40–55%

- Ambiente isolato e privo di turbolenze

- Aspirazione localizzata e bilanciata per garantire purezza dell’aria e protezione dalle polveri di alluminio

Le condizioni esterne particolarmente gravose del clima della località di installazione (temperature esterne superiori a 45°C) hanno imposto un’attenzione speciale all’efficienza energetica e alla stabilità termo-igrometrica.

L’impianto utilizza un condizionatore autonomo roof-top Gamma impianti ad alta efficienza ed un sistema di controllo automatico PLC che monitora in continuo i parametri climatici.

La soluzione sviluppata consente di mantenere costanti le condizioni di processo e di garantire una finitura superficiale uniforme dei componenti, evitando difetti dovuti a variazioni climatiche o contaminazioni.

Vuoi scoprire di più sul controllo congiunto di temperatura, umidità e aspirazione per ottenere verniciature uniformi? Contattaci!